Сварочное дело в СССР — Основы и медоды сварки (Стр.-1) Сварочное дело в СССР — Основы и медоды сварки (Стр.-1)

Автор статьи: Орлов Геннадий Викторович — Советский выдающийся публицист (08.11.1965)

Страницы: [01] [02]

Страна: СССР.

Электросварка изобретена: Россия (1881—1882), инженерами Н.Г. Славяновым и Н.Н. Бенардосом.

Первая в мире сварка в космосе: На корабле «Союз-6» провели (16 октября 1969), космонавты Г. С. Шонин и В. Н. Кубасов.

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Повествование:

Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов. Изготовление металлических изделий было распространено в местах залегания железных руд и руд цветных металлов. Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов. Изготовление металлических изделий было распространено в местах залегания железных руд и руд цветных металлов.

Первым сварочным процессом была сварка ковкой. Необходимость ремонта, выпуска более совершенных изделий приводила к необходимости разработки и совершенствованию металлургических и сварочных процессов.

Сварка с использованием электричества для нагрева металла появилась с открытием электричества, электрической дуги.

В 1802 году русский учёный Василий Петров обнаружил явление электрической дуги и опубликовал сведения о проведённых с дугой экспериментах.

Электросварка, изобретенная в России в 1881—1882 годах инженерами Н.Г. Славяновым и Н.Н. Бенардосом в 80-е годы XIX столетия получила особенно широкое распространение после Октябрьской революции в различных областях промышленности и в том числе в строительстве.

В 1905 году русский учёный В. Ф. Миткевич предложил использовать электрическую дугу, возбуждаемую трёхфазным током, для проведения сварки.

В 1948 году успешное развитие сварочного дела дало возможность уверенно применить сварку и при монтаже стальных конструкций: каркасы всех высотных зданий в Москве были не только изготовлены, но и полностью смонтированы на сварке. Сварная конструкция, впервые примененная в Советском Союзе для высотного строительства, имела ряд преимуществ перед существовавшей в мировой практике конструкцией с монтажными соединениями на заклепках – снижение веса, снижение трудоемкости изготовления элементов и снижение трудоемкости монтажа.

С конца 1960-х гг. в промышленности начинают использоваться сварочные роботы. К началу XXI века роботизация сварочных работ приобрела весьма широкие масштабы.

В СССР в XX веке проблемами сварки занимались Е. О. Патон, Б. Е. Патон, Г. А. Николаев. Советские учёные первыми изучили проблемы и особенности сварки в невесомости и применили сварку в космосе.

Первую в мире сварку в условиях глубокого вакуума в космосе провели 16 октября 1969 года на корабле «Союз-6» космонавты Георгий Степанович Шонин и Валерий Николаевич Кубасов.

В СССР вопросами сварки и подготовкой специалистов по сварке занимаются учебные институты: МГТУ им. Н. Э. Баумана (кафедра «Технологии сварки и диагностики»), МГИУ (Кафедра оборудования и технологии сварочного производства), ДГТУ(РИСХМ) (Каф. Машины и автоматизация сварочного производства), УПИ, ЧИМЭСХ, ЛГАУ, и др. Выпускается научная литература и журналы по сварке.

Неразъёмное соединение, выполненное с помощью сварки, называют сварным соединением. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварку применяют и для неметаллов — пластмасс, керамики или их сочетания.

При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражений глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Сварка осуществима при следующих условиях:

- применении очень больших удельных давлений сжатия деталей, без нагрева;

- нагревании и одновременном сжатии деталей умеренным давлением;

- нагревании металла в месте соединения до расплавления, без применения давления для сжатия.

-

Классификация сварки металлов

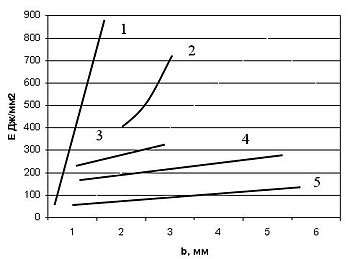

Средние значения удельной энергии Е, необходимой для сварки стали в зависимости от её толщины: 1 — сварка аргоно-дуговая W-электродом, 2 — сварка дуговая под флюсом, 3 — сварка плазменно-дуговая, 4 — сварка дуговая в вакууме, 5 — сварка электронно-лучевая.

В настоящее время различают более 150 видов и способов сварочных процессов. Существуют различные классификации этих процессов.

Так, ГОСТ 19521-74 предусматривает классификацию сварки металлов по основным группам признаков: физическим, техническим и технологическим.

Основным физическим признаком сварки является форма и вид энергии, используемой для получения сварного соединения. Форма энергии определяет класс сварки, а её вид — вид сварки. Имеются три класса сварки:

★ Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии — газовая, дуговая, электронно-лучевая, лазерная и др.

★ Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления — контактная, диффузионная, газо- и дугопрессовая, кузнечная и др.

★ Механический класс: виды сварки, осуществляемые с использованием механической энергии — холодная, трением, ультразвуковую, взрывом и др.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса, степень его механизации.

Классификация по технологическим признакам устанавливается для каждого вида сварки отдельно (по виду электрода, роду сварочного тока и т. д.).

Термический класс

Сварочная дуга:

Электрическую дугу, используемую для сварки металлов, называют сварочной дугой.

Для питания сварочной дуги может использоваться переменный, постоянный и пульсирующий виды электрического тока. При сварке на переменном токе, из-за изменения направления его течения, каждый из электродов попеременно является то анодом, то катодом. При сварке на постоянном и пульсирующем токе различают прямую и обратную полярности. При прямой полярности свариваемые детали подсоединяют к положительному полюсу источника питания (аноду), а электрод — к отрицательному (катоду); при обратной полярности — наоборот — к положительному полюсу подключается электрод, а детали — к отрицательному. Использование того или иного вида тока определяет особенности процесса сварки. Так, дуга на переменном токе гаснет каждый раз, когда ток переходит через ноль. Применение той или иной полярности изменяет тепловой баланс дуги (при прямой полярности больше тепла выделяется на изделии, при обратной — на электроде, см. ниже). При использовании пульсирующего тока путём изменения его параметров (частоты и длительности импульсов) появляется возможность вплоть до отдельных капель регулировать перенос расплавленного металла от электрода в изделие.

Промежуток между электродами называют дуговым промежутком.

В обычных условиях газы не обладают электропроводностью. Прохождение электрического тока через газ возможно только при наличии в нём заряженных частиц — электронов и ионов. Процесс образования заряженных частиц называют ионизацией, а сам газ — ионизированным. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой (в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счёт сопла горелки, потока газа, электромагнитного поля). Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Существует также бесконтактное зажигание дуги с помощью осциллятора-стабилизатора сварочной дуги (ОССД). Сварочный осциллятор представляет собой искровой генератор, дающий ток высокого напряжения (3000—6000 В) и частоты (150—250 кГц). Сварочный осциллятор, пробивая расстояние между электродом и деталью, ионизирует газ, в котором загорается рабочая дуга. Такой ток не представляет большой опасности для сварщика.

По длине дугового промежутка дуга разделяется на три области: катодную, анодную и столб дуги. Катодная область включает в себя нагретую поверхность катода (катодное пятно). Температура катодного пятна на стальных электродах 2400—2700 °C. Анодная область состоит из анодного пятна. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нём выделяется больше теплоты, чем на катоде. Столб дуги занимает наибольшую часть дугового промежутка между катодом и анодом. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных и нейтральных частиц. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом его сечении одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000—8000 °C и более.

Особым видом сварочной дуги является сжатая дуга, столб которой сжат с помощью узкого сопла горелки или обдувающим потоком газа (аргона, азота и др.) Плазма это ионизированный газ дугового столба, состоящий из положительно и отрицательно заряженных частиц. Плазма генерируется в канале сопла горелки, обжимается и стабилизируется его водоохлаждаемыми стенками и холодным потоком плазмообразующего газа. Обжатие и охлаждение наружной поверхности столба дуги вызывает его концентрацию, что приводит к резкому увеличению числа соударений между частицами плазмы, увеличению степени ионизации и резкому повышению температуры столба дуги (10 000 — 30 000 К) и кинетический энергии плазменной струи. В результате плазма представляет собой источник теплоты с высокой концентрацией энергии. Это позволяет с успехом использовать её для сварки, напыления и термической резки самых разнообразных материалов.

Электродуговая сварка:

Мост Патона — первый в мире цельносварной мост.

Источником тепла является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому бо́льшая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги. Этот постоянный приток тепловой энергии поддерживает плазму (электрическую дугу) от распада.

Выделяющееся тепло (в том числе за счёт теплового излучения из плазмы) нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются:

- ручная дуговая сварка

- сварка неплавящимся электродом

- сварка плавящимся электродом

- сварка под флюсом

- электрошлаковая сварка

Ручная дуговая сварка:

Ручная дуговая сварка плавящимся покрытым электродом производится с использованием сварочного источника питания и сварочных электродов. Подача электрода в зону сварки и его перемещение вдоль соединения осуществляются самим сварщиком. Может применяться источник питания как переменного (трансформатор) так и постоянного тока (выпрямитель). Сварочный электрод представляет собой металлический стержень с нанесённым на него покрытием.

В процессе сварки электрическая дуга горит между изделием и электродом, расплавляя их. Расплавленный металл электрода и изделия образуют сварочную ванну, которая при последующей кристаллизации формирует шов сварного соединения.

Вещества, входящие в состав покрытия, либо сгорают — образуя газовую защиту зоны сварки от окружающего воздуха, либо расплавляются и попадают в сварочную ванну. Одни расплавленные вещества покрытия взаимодействуют с металлом сварочной ванны раскисляя и/или легируя его, другие — образуют шлак, защищающий сварочную ванну от воздуха, способствующий удалению неметаллических включений из металла шва, формированию шва и т. д.

Ручная дуговая сварка обозначается кодом 111 по стандарту ГОСТ Р ИСО 4063-2010, в русскоязычной литературе используется обозначение РД, в англоязычной — SMAW(от англ. shielded metal arc welding) или MMA (от англ. manual metal arc welding).

Сварка неплавящимся электродом:

Сварка неплавящимся электродом, в англоязычной литературе известна как gas tungsten arc welding (GTA welding, TGAW) или tungsten inert gas welding (TIG welding, TIGW), в немецкоязычной литературе — wolfram-inertgasschweißen (WIG).

В качестве электрода используется стержень, изготовленный из графита или вольфрама, температура плавления которых выше температуры, до которой они нагреваются при сварке. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смеси) для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги. Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используют металлические прутки, проволоку, полосы.

Механизированная сварка плавящимся электродом в среде защитных газов:

В качестве электрода используется металлическая проволока определённой марки к которой через токоподводящий мундштук подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной горелки вместе с электродной проволокой. При отсутствии возможности проводить полуавтоматическую сварку в среде защитных газов также применяют самозащитную проволоку (порошковую). Следует заметить, что углекислый газ является активным газом — при высоких температурах происходит его диссоциация с выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители (такие, как марганец и кремний). Другим следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии.

Сварка под флюсом:

В этом виде сварки конец электрода (в виде металлической проволоки или стержня) подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса, благодаря чему улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления металла.

Электрошлаковая сварка:

Источником теплоты служит флюс, находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Орбитальная сварка:

Орбитальная сварка — разновидность сварки трением или автоматической дуговой сварки (в зависимости от того, вращается или нет труба). Название исходит из применения орбитальной сварки — для сварки стыков труб, фланцев и др. Используется для сварки стальных труб из высоколегированных сталей или алюминиевых сплавов большого диаметра с толстой стенкой.

При соосном вращении свариваемых труб, трение в стыках возникает тогда, когда оси вращения сдвигают параллельно друг другу. В этой разновидности сварки трение используется для нагрева места стыка. Совместное действие проковочного давления и нагрева приводит к сварке мест стыка.

Если трубы не вращаются, то для орбитальной сварки используют сварочные головки, перемещающиеся вдоль стыка и проводящие дуговую сварку с использованием присадочной проволоки или без неё.

Газопламенная сварка:

Ацетилено-кислородное пламя (температура около 2621 °C в 2—3 мм от ядра)

Сварщик, 1942 год

Источником теплоты является газовое пламя, образующееся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, МАФ, пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным(науглероживающим), это регулируется соотношением кислорода и горючего газа.

★ В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2—3 раза дешевле и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2430 °C) и высокому тепловыделению (20 800 ккал/м³), газовая резка с использованием МАФ гораздо эффективнее резки с использованием других газов, в том числе и ацетилена.

★ Огромный интерес представляет использование для газовой сварки дициана, ввиду его весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению дициана для сварки и резки является его повышенная токсичность. С другой стороны, эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан представляет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом, истекающее из сварочной горелки, имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течёт», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

★ Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограничено и стоимость его высока, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех её областях применения.

Термитная сварка:

В большинстве случаев термитная сварка относится к термическому классу. Тем не менее, встречаются технологические процессы, которые относятся к термомеханическому классу — например, термитно-прессовая сварка. Термитная сварка это сварка деталей расплавленным металлом, образованным в ходе химической реакции, сопровождающейся высокой температурой (большим количеством тепла). Основным компонентом этого вида сварки является термитная смесь.

Плазменная сварка:

Источником теплоты является плазменная струя, то есть сжатая дуга, получаемая с помощью плазмотрона. Плазмотрон может быть прямого действия (дуга горит между электродом и основным металлом) и косвенного действия (дуга горит между электродом и соплом плазмотрона). Струя плазмы сжимается и ускоряется под действием электромагнитных сил, оказывая на свариваемое изделие как тепловое, так и газодинамическое воздействие. Помимо собственно сварки, этот способ часто используется для технологических операций наплавки, напыления и резки.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямой полярности (электрод — катод, разрезаемый металл — анод). Сущность процесса заключается в местном плавлении и выдувании расплавленного металла с образованием полости реза при перемещении резака относительно разрезаемого металла.

Электронно-лучевая сварка:

Источником теплоты является электронный луч, получаемый за счёт термоэлектронной эмиссии с катода электронной пушки. Сварка ведётся в высоком вакууме (10−3 — 10−4 Па) в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями.

Сварка электронным лучом имеет значительные преимущества:

★ Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объёме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002 … 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20:1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т. д. Уменьшение протяжённости зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне.

★ Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4—5 раз меньше, чем при дуговой. В результате резко снижаются деформация изделия.

★ Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах.

.

Источник: http://ussr-cccp.moy.su/index/promyshlennost_sssr/0-43 |