|

Каталог статей СССР

Основы металлических конструкций в СССР

Ⅰ ОБЩИЕ УСТАНОВКИ ПО ПРОЕКТИРОВАНИЮ И ОСУЩЕСТВЛЕНИЮ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

§1. ПОНЯТИЕ О МЕТОДЕ РЕШЕНИЯ ИНЖЕНЕРНЫХ ЗАДАЧ1. Основной подход к проектированию конструкцийПри изучении металлических конструкций приходится разрешать целый ряд инженерных задач. Основным методом этих решений является общий инженерный метод повторных приближений. Проектируя сооружение, мы подходим к нему концентрически: сначала компонуем его в целом, а затем переходим к исследованию и проектированию отдельных его деталей, причём вносим необходимые исправления и дополнения, пока не получим удовлетворяющего нас решения. Указанный метод относится к деталям. Сначала мы намечаем деталь в целом, как говорят, «задаёмся ею», а потом её проверяем и совершенствуем. Этот метод наиболее удобен и, можно сказать, даже неизбежен. Хотя техника основана на математике, её коренное отличие от математики состоит в том, что она даёт всегда многообразные решения, она вариантна, тогда как математика даёт единственное решение своих построений.Поэтому аналитический подход к решению инженерной задачи при исключительно большом числе переменных был бы крайне сложен, длителен и необозрителен; в его выкладках можно было бы легко запутаться и придти к верным результатам. Вот почему неправильно начинать работу расчёта, хотя это кажется с первого взгляда наиболее естественным. Проектирование должно начинаться с изучения назначения сооружения и технологии процесса, который оно обслуживает. К этим вопросам присоединяются вопросы экономические, производственные и эстетические, синтезирующиеся в виде общего задания. Полученные на основании этого изучения материалы опытный проектировщик согласует со своим опытом и замыслом, и получает надлежащее решение. Проектировщик начинающий комбинирует полученные материалы на основании изученных примерах и, рационализируя их, также даёт свой ответ на поставленную задачу. В обоих случаях процесс является творческим и увлекательным. Результатом этого процесса, определяющего по существу проектировочную работу, как правило, несколько возможных вариантов, оформленных в виде соответствующих чертежей и рисунков. Для выбора наилучшего варианта необходимы сравнения и анализ. Здесь появляется расчёт сначала в примитивных формах, затем всё более совершенный и углублённый, по мере развития проекта и его детализации. Основным преимуществом указанного метода является его обозрительность. Проектировщик всегда видит сою работу и может тут же её исправить. Поэтому изложенный приём быстрее других приводит к цели и является самым целесообразным.

2. Цель и назначения расчётаАнализируя конструкции и их детали при помощи расчёта, мы ставим себе двоякую цель. С одной стороны, мы хотим убедиться в том, что принятые размеры конструкции и их деталей являются безопасными, гарантирующими надёжность работы сооружения в течении срока его службы, и в тоже время достаточно экономичными, то есть не требующими излишних затрат материала. Вопросы эти прежде всего определяются установлением разумных величин запаса. Действительно, для обеспечения надёжной работы сооружения мы не можем допустить, чтобы в нём могли приблизиться к пределам, соответствующим моменту его разрушения. С другой стороны, мы мы хотим убедиться в том, что во время эксплуатации конструкция и её детали будут работать так, что технологический процесс, определяемый назначением сооружения, окажется возможным и не будет иметь неудобств или ущерба. Вопрос этот сводится к определению возможных во время эксплуатации сооружения деформации и сопоставлению их с теми, которые могут быть допущены. Разрешение первой категории вопросов (установления требуемых запасов) сводится к наблюдению за поведением конструкции в момент её отказа от работы, к выяснению соответствующей этому моменту нагрузки и к сравнению этой нагрузки с той, которую мы можем разрешить для нормальной эксплуатации и, которая является нашей расчётной нагрузкой. Таким образом вопрос сводится к сравнению нагрузок. Однако с точки расчёта удобнее сравнение нагрузок заменить сравнением напряжений, так как от этого расчёта получается более общим, ибо сравнение нагрузок справедливо только для одной какой-либо конструкции, отвечающей данной нагрузке, например для какой-либо балки определённой длины и размеров; сравнение же напряжений, например допускаемого и разрушающего, отвечает любой конструкции; например любой балке, работающей на изгиб. Однако такая замена, строго говоря, законна лишь в том случае, когда распределение напряжений и усилий в конструкции на момент разрушения и во время эксплуатации будет одинаковым. Тогда напряжение и усилия в оба эти периода будут выражаться одинаковыми силовыми функциями и следовательно по отношению к силам (нагрузкам) будут иметь одинаковые коэффициенты пропорциональности, выражаемые этими функциями, и как пропорциональные могут быть взаимно заменены. На самом же деле большинство наших строительных материалов, особенно сталь, работают различно во время эксплуатации и перед разрушением, будучи достаточно упругими при эксплуатационных нагрузках и достаточно пластичными перед разрушением. Распределение усилий и напряжений в таких материалах перед разрушением не соответствует их распределению во время эксплуатации, и силовые функции оказываются различными, и потому одни не могут заменять другие. Так например, в крайнем пролёте неразрезной балки при одной сосредоточенной силе во время эксплуатации при упругой работе момент M = 5Pi ; в стадии разрушения при пластической работе, как это следует из главы V, §2, п.2 (книги Н.С. Стрелецкого «Курс металлических конструкций»), M = 6Pi и так далее. Наиболее строгим и простым является расчёт (определение размеров) по стадии разрушения, по разрушающим нагрузкам и разрушающим напряжениям, с которыми сопоставляются эксплуатационные нагрузки или напряжения. Эти последние должны быть меньше разрушающих на достаточную величину запаса. Понятие о величине запаса даёт отношение разрушающий нагрузки к эксплуатационной (расчётной), называемое коэффициентом запаса или коэффициентом безопасности. Для надёжности конструкции коэффициент запаса, получаемый непосредственным сравнением разрушающих и расчётных нагрузок, не должен быть меньше определённой, установленной нормами величины. Такой подход в металлических конструкциях применяется для разрешения некоторых вопросов, например устойчивости. Преимуществом его является то, что коэффициент запаса даётся в явном виде; недостатком же является то, что разрушающая нагрузка, как нагрузка предполагаемая, нам в точности неизвестна. Поэтому делается допущение, по существу произвольное, что разрушающая нагрузка равняется эксплуатационной, но только увеличенной в некоторое число раз (в отношении коэффициента запаса), что снижает точность метода. Но при наличии такого допущения возможен и другой приём. Сохраняя силовые функции стадии разрушения (пластической работы), мы можем их экстраполировать на эксплуатационные нагрузки, которые по условию меньше разрушающих в отношении коэффициента запаса, и сравнивать результаты расчёта не с разрушающим, а с допускаемым напряжением, также меньшим разрушающего в том же отношении. Очевидно, конечный результат — размеры, являющиеся частным от деления функции нагрузок на напряжение, от этого не меняется, — поскольку силовые функции взяты в обоях случаях одинаковыми. Однако этот приём является чисто расчётным приёмом; фактически под эксплуатационными нагрузками не могут появиться силовые функции стадии разрушения, и если бы кто-либо вздумал проверить на опыте расчётные формулы по этому приёму, он встретил бы крупные неувязки. В этом большой недостаток рассматриваемого приёма; преимуществом его является то, что он оперирует с наиболее привычным понятием допускаемого напряжения. Этим приёмом достаточно широко пользуются в металлических конструкциях, при расчёте некоторых категорий балок, заклёпочных и сварных соединений и так далее. Наконец возможно при приближённом подходе игнорировать различие упругой пластической работы конструкции и определять её размеры, исходя из условий упругой работы, а именно исходя из того, что напряжения при эксплуатационной нагрузке, отвечающие упругой работе, не должны превосходить допускаемых напряжений. Однако этот приём, верный для работы под эксплуатационной нагрузкой, так как эти размеры могут стать опасными не под эксплуатационной, а под разрушающей нагрузкой и потому по существу должны проверяться на действие этой последней. Для стадии разрушения этот приём, очевидно, даёт неправильные результаты, так как в нём неправильно допускается, что распределение разрушающих нагрузок одинаково с распределением эксплуатационных. Поэтому величины разрушающих нагрузок и места обрушения, определённые на основании указанного приёма, не отвечают действительности. Возьмём например четырехпролетную неразрезную балку с нагрузкой на средних пролётах (гл.V, §2), имеющую наибольший изгибающий момент на средней опоре. Согласно этому приёма расчёта, основанному на упругой работе балки, предполагается, что балка разрушится на средней опоре после того, как изгибающий момент на этой опоре достигнет предельной для материала балки величины. На самом деле, как это следует из изложенного в главе V, §2, п.2, вследствие длительности процесса разрушения балка разрушится значительно позже тогда, когда момент достигнет предельной величины при большей нагрузке и не на средней, а на первой опоре. Несмотря на эти крупные недостатки, описанный приём является наиболее распространённым, так ка он оперирует с наиболее разработанной методикой расчёта упругого тела и идёт в запас прочности. Таким образом мы видим, что предпосылки установления размеров конструкции не однородны и не являются безукоризненными. в соответствии с этим и все выводы, построенные на них, являются довольно грубым отображением действительности. Поэтому нет особого смысла уточнять эту часть расчётов; достаточно ограничиваться точностью логарифмической линейки. Геометрические размеры сооружения (длина, толщина, ширина) определяются в целых миллиметрах. Вторая задача расчёта — определение работы (деформации) конструкции во время эксплуатации — является задачей очень точной. Конечно возможность постановки и разрешения этой задачи, возможность аналитического определения деформации устанавливается тем, что опытом была доказана достаточно близкая сходимость с теоретическими расчётами деформациями деформации элементов из упругих материалов, в первую очередь из стали; в этом состоит основа надёжности наших расчётов. Поскольку расчётное определение деформации несравненно дешевле экспериментального, оно применяется крайне широко и в рамках практической работы нас вполне удовлетворяет, а экспериментальное (испытание конструкции) оставляется в качестве суммарной оценки не столько работы, сколько качества выполненных конструкций. Наблюдаемое отступление результатов экспериментальных определений от теоретических объясняется в первую очередь качеством выполнения конструкции, отступлениями от теоретической схемы и приближенными методами расчёта, не учитывающими всех обстоятельств работы упругого тела. Упругие деформации отличаются малостью своих величин, что заставляет вычислять их точно; точность должна быть повышена ещё оттого, что по основному закону нашего расчёта, закону независимости сил, силовые воздействия суммируются, а вместе стем суммируются и ошибки их определения. Поэтому точность вычисления величин деформации (в том числе и линий влияния, которые являются также линиями деформации) должна быть не менее пяти-семи значущих цифр.

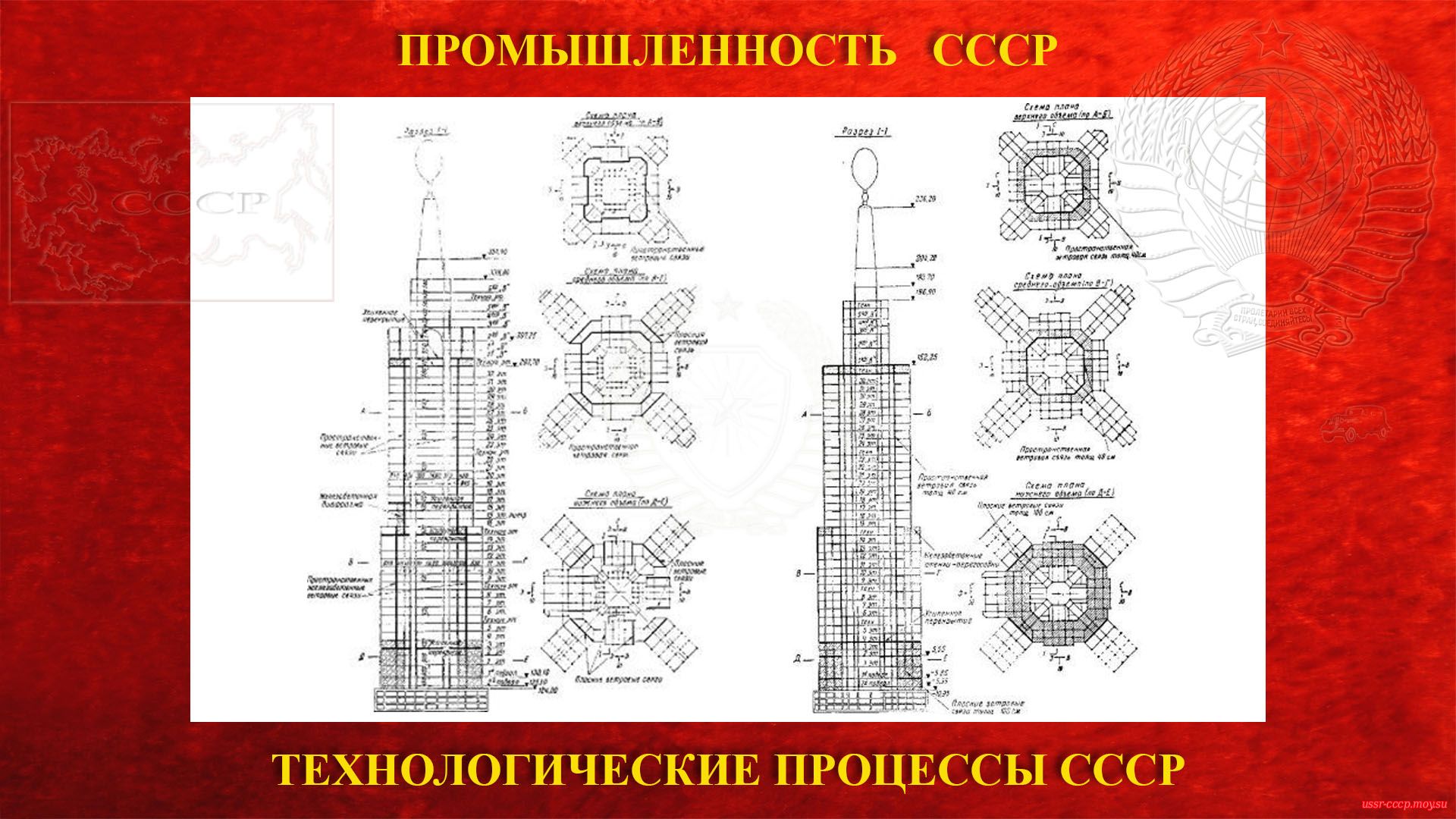

ПовествованиеПредусматривались наиболее простые монтажные сопряжения колонн и ригелей каркасов, причем колонны доставлялись на строительную площадку с уже приваренными к ним элементами сопряжения для крепления ригелей и балок при монтаже. Торцы элементов колонн фрезеровались на заводе, при стыковании таких колонн не требовалось временное крепление в виде расчалок, стыковка производилась при помощи болтов, которые вставлялись в специальные приваренные у торцов «ребра», выполнявшие роль фланцев. Условия упрощения и облегчения монтажа потребовали и максимального сокращения монтажных элементов. Например, при возведении каркаса здания на Смоленской площади при общем весе конструкций 5200 т количество монтажных элементов составило всего 7900 единиц. Монтажный вес колонн колебался от 5,0 т до 1,2 т, ригелей от 4,5 т до 0,3 т. При строительстве зданий на Смоленской площади, на площади Восстания и на Котельнической набережной колонны и ригели каркаса выполнили из прокатных и сварных профилей двутаврового сечения. Для каркаса МГУ на Ленинских горах были впервые применены колонны крестового сечения, изготовленные на заводах металлических конструкций путем соединения автоматической сваркой толстых листов стали толщиной до 50 мм. При этом способе сварка производилась не вручную, а при помощи «сварочного трактора» – механизма, который автоматически с небольшой скоростью перемещает электрод вдоль шва и осуществляет его подачу по мере оплавления. При этом горение электрической дуги осуществлялось под слоем флюса – порошка специального состава, что давало возможность увеличить мощность электрической дуги и улучшить качество шва. Герметизация сварочной ванны от атмосферных газов позволяла получить более стабильную и однородную структуру сварного шва (в последующие десятилетия по мере развития техники для этих же целей начала применяться сварка в среде инертных газов). Применение автоматической сварки позволило снизить трудоемкость процесса в 5–6 раз. За разработку метода и аппаратуры скоростной автоматической сварки Е.О. Патону было присвоено звание лауреата Сталинской премии.

С начала 50-х годов была разработана и автоматическая точечная сварка электродом. При этом способе электрозаклепки большой площади получались в результате оплавления неподвижного толстого электрода (также под слоем флюса), причем горение электрической дуги прекращается автоматически после оплавления электрода на определенную длину. Такая сварка была применена, например, для изготовления колонн стального каркаса высотного здания МГУ. А контроль качества сварки производился при помощи радиоактивного и рентгеновского излучений. Внедрение каркасной технологии было сопряжено и с огромным количеством сложностей. Инженерам в кратчайшие сроки предстояло провести комплексные исследования, результаты которых в обычных условиях следовало проверять на практике в течение многих лет. Для опытных испытаний изготавливались образцы железобетонных колонн определенного сечения и длины, армированных несколькими различными типами арматуры. В целях достижения заданной твердости бетона образцы выдерживались до начала испытаний в течение 1–1,5 года. Эксперименты проводились на 500-тонных и 1000-тонных прессах в лабораториях ЦНИС МПС и ЦНИПС. Колонны испытывались на осевое и внецентренное сжатие. Специальные приборы фиксировали величины деформаций, наступающих с увеличением нагрузок, так продолжалось вплоть до разрушения образцов. Испытание каждой колонны длилось 2,5–4 часа. Эти базовые результаты измерений легли в основу обобщающих таблиц, показывавших степени отклонения фактических разрушающих нагрузок от рассчитанных ранее теоретических. Колонны, успешно прошедшие испытания, впоследствии были запущены в серийное производство. В конце 40-х годов советскими учеными А.И. Сегалем, Б.А. Дзержковичем и рядом других были предложены оригинальные методы расчета каркасов на ветровые нагрузки, суть которых сводилась к решению многочленных и дифференциальных уравнений для определения в многоэтажных рамах усилий и деформаций от горизонтальных нагрузок. Однако эти методы и мели основной целью обеспечение необходимой прочности сооружения; при расчете же каркасов высотных зданий необходимо было обеспечивать жесткость, при которой прогибы верха каркаса не превосходили бы 1/500 общей высоты здания, а перекосы отдельных этажей 1/1000. Требовалась разработка методов, позволяющих быстро и с достаточной точностью определять величины перекосов и прогибов многоэтажных рам под воздействием ветра. Каркас высотного здания представлял собой пространственную, статически неопределимую систему. Был предложен аналитический метод, в качестве исходной расчетной схемы которого рассматривалась плоская многоэтажная и многопролетная рама, выделенная из пространственного каркаса высотного здания с приходящейся на нее равномерно распределенной нагрузкой. Поскольку разработанный математический аппарат требовал практической проверки, велась и подготовка к экспериментам на моделях. В 50-х годах XX столетия в распоряжении инженеров еще не было электронно-вычислительных машин и программных комплексов, позволяющих реализовать виртуальную модель каркаса. В то же время имелась острая потребность использовать моделирование, в частности, для предварительного определения деформаций в сложных, статически неопределимых системах, где даже использование приближенных методов расчета являлось весьма затруднительным и трудоемким. Поскольку при проведении эксперимента приходилось иметь дело не с моделями действительных сооружений, а с моделями расчетных схем, исключительно важное значение для точности решений имел правильный выбор масштаба преобразований. Наиболее полный вывод масштаба преобразований, основанный на теории размерностей, был разработан доктором наук Ю.А. Нилендером. Таким образом, зная для конкретных условий масштабы преобразований, выражающие соотношения между различными параметрами модели и ее оригинала, по перемещениям модели стало возможным определять и перемещения оригинала. Для испытаний была сконструирована специальная установка. На установку в горизонтальном положении помещались модели каркасов высотных домов, изготовленные из цельного листа целлулоида или стали и защемленные для предупреждения смещения в основании. Для уменьшения трения в узловых точках модель опиралась на стальные шарики, над которыми на нее клались свинцовые грузы, препятствующие потере устойчивости вследствие выпучивания модели из горизонтальной плоскости. Горизонтальная нагрузка, имитирующая ветровую, осуществлялась при помощи системы блоков и грузов, одновременно передающих усилия на все исследуемые узлы. Количество грузов соответствовало количеству этажей здания, а фиксация величин перемещений, то есть деформаций точек модели, производилась измерительными приборами. Сравнение экспериментальных и аналитических величин прогибов указало на их достаточно близкое совпадение во всех испытанных моделях многоэтажных рам. Более чем пятидесятилетняя практика каркасного строительства за рубежом не дала рациональных решений каркасных зданий. Конструктивные решения каркасов были весьма случайными, не объединенными общей идеей и направлением проектирования, решения в большинстве своем достаточно сложные и неэкономичные; усложненные объемно-планировочные решения приводили соответственно к усложнению конструкции каркаса, нарушению модульности, перебивке шага колонн и т. п. Размещение связей в плане – один из важнейших вопросов обеспечения жесткости зданий – выполнялось без должного инженерного и научного подхода: ветровые связи вопреки принципу концентрации материала, как правило, были распылены в плане, не объединены в общую связевую систему, способствующую повышению жесткости здания в целом. Именно поэтому советские конструкторы искали свои пути решения проблемы высотного строительства в Москве, отвечающие ведущим положениям отечественной инженерной школы.

Для высотных зданий за рубежом и в России ранее применялись стальные и железобетонные каркасы. Стальной каркас, по сравнению с железобетонным, являлся более индустриальным, однако его применение влекло большой расход стали. В ходе проектирования восьми высотных зданий в Москве конструкторы разработали третье, промежуточное по степени экономичности и индустриальности решение – стальной каркас, усиленный бетоном, так называемый железобетонный каркас с жесткой арматурой. При этом металлический каркас рассчитывался только на восприятие монтажных нагрузок; эксплуатационная нагрузка воспринималась железобетонными сечениями ригелей и колонн. Несмотря на бесспорные преимущества железобетонных каркасов с несущей арматурой, их широкому применению в высотном строительстве прежде мешало недоверие многих инженеров к совместной работе бетона и стальных профилей крупного сечения. Вследствие этого недоверия обетонировка ранее учитывалась только при расчете каркаса на жесткость и не учитывалась при расчете элементов каркаса на прочность, что приводило к необоснованному перерасходу металла. Однако уже при строительстве высотного здания на Котельнической набережной удалось достичь весьма существенной экономии металла благодаря применению схемы каркаса с пространственной системой связей, где конструкции фундамента и каркаса работали совместно. При этом суммарный расход стали для несущей и круглой арматуры каркаса составил 3240 т (против 5800 т по проекту-аналогу стального каркаса с рамной системой связей) и 657 т на фундамент (против 1355 т по аналогии с минимальным расходом стали на фундаментах других московских высотных зданий). Вычисления показали, что если значительную часть расчетных усилий передавать на бетон, а несущую арматуру рассчитать только на монтажные нагрузки от 4–6 этажей, то придется применить такой метод производства работ, при котором монтаж несущей арматуры будет зависеть от ее последующей обетонировки. Фактически это привело к применению совмещенного способа работ для всех строительных процессов на площадке, когда бетонщики поднимались вверх по скелету здания вслед за верхолазами-монтажниками и сварщиками. Причем основные элементы и колонны армировались бетоном не только из-за необходимости усиления жесткости, но и из соображений защиты каркаса. Известно, что во время возведения главного здания МГУ даже имел место конфликт пожарного надзора со строителями, которые категорически отказались взять в бетонные футляры все металлические элементы. Проект полной обетонировки металлоконструкций был даже составлен, причем бетон, естественно, не учитывался в статических расчетах армокаркаса и резко утяжелял здание. Между тем в здании МГУ был применен не железобетонный, а стальной каркас, в котором работа бетона не учитывалась. Объем бетонных работ нередко сокращался по сугубо экономическим соображениям, связанным с уменьшением трудоемкости. Первоначально в высотных зданиях проектировались монолитные железобетонные перекрытия, которые, будучи жестко связанными со стальным каркасом здания, учитывались в расчете каркаса, обеспечивая его пространственную жесткость и более равномерную работу элементов на горизонтальные усилия от ветровых нагрузок. Однако в ходе строительства в проекты вносились изменения и, например, в центральной части главного здания МГУ треть перекрытий была выполнена сборной из плоских безреберных плит. Следовало бы сказать об одном интересном факте. При бетонировании каркасов высотных зданий практически впервые в отечественной строительной отрасли была применена оборачиваемая щитовая опалубка. Первый послевоенный опыт такого рода был осуществлен при возведении здания на Смоленской площади. Подвесная опалубка из щитов, собранных на инвентарных дощатых кружалах по подвесным металлическим прутковым фермам, давала возможность благодаря отсутствию стоек вести опалубочные работы широким фронтом. Опалубку, как правило, устанавливали в три-четыре яруса. В процессе зимнего бетонирования некоторые элементы опалубки пришлось усовершенствовать. Кроме того, при морозах до 15–20 °C арматуру колонн перед бетонированием прогревали в течение 30–40 минут при помощи электровоздуходувок. Жесткую арматуру балок, арматуру плиты и опалубку прогревали острым паром в момент бетонирования. Бетон доставлялся с завода в утепленных самосвалах, развозился к месту укладки в утепленных двухколесных тачках и укладывался при помощи высокочастотных электровибраторов с гибким валом. Необходимо отметить и применение универсальных щитов в опалубке колонн каркаса, которые позволяли устанавливать опалубку для колонн различного сечения из одних и тех же щитов. Для этого на щитах опалубки укреплялись уголки с просверленными отверстиями. После того как бригады опалубщиков освоили все производственные процессы по сборке лесов и опалубки, эти работы перестали лимитировать темпы производства комплекса железобетонных работ.

Основные железобетонные конструкции подвергались электроподогреву: колонны с сечением 70 х 70 и 70 х 100 см, плиты толщиной 12–14 см, балки с сечениями 25–29 х 50 см. Все конструкции подогревали по электродному методу. Для электродов применялась катанка диаметром 6 мм и полосовая сталь 45 х 5 мм. Электроды для балок и колонн устанавливали непосредственно на опалубке и крепили к ней скобами. Плиту после бетонирования укрывали электродными панелями, представляющими собой утепленные инвентарные щиты, на которых шурупами укреплялись три электрода из полосовой стали.

Аналогичным образом (и примерно в то же время) осуществлялись железобетонные работы и на строительстве Московского университета. Причем на более поздних высотных стройках, как, например, на строительстве гостиницы в Дорогомилове, арматурная сетка нередко набиралась и сваривалась в специальном цехе и подавалась в рабочее положение в виде арматурно-опалубочного блока. Опалубка и арматура второй плиты фундамента представляли собой единые блоки, весом 5 т, состоящие из металлических ферм, двух верхних и трех нижних сеток и из подвешенных снизу щитов опалубки… Стальные конструкции каркасов высотных зданий выполнялись из стали марки Ст. З, поставляемой по группе А, отличающейся постоянством механических качеств, однородностью структуры, равномерным распределением компонентов (особенно серы), простотой обработки и хорошей свариваемостью. Для сильно нагруженных колонн применялись стали повышенной марки, например НЛ2. Она была дороже примерно на 20 %, однако возможность уменьшения размеров колонн в сочетании с экономией стали в 25–30 % с избытком компенсировали ее более высокую стоимость. Осуществляя поиски рациональных конструктивных схем каркасов московских высотных зданий, инженеры поставили перед собой ряд требований в сфере надежности и экономичности, степень удовлетворения которых принималась как критерий качества оценки решений. Можно отметить последовательное прогрессивное направление развития каркасов реализованных высотных зданий от рамной системы, через рамно-связевую и связевую к про странственно-связевым. Для начального этапа проектирования высотных зданий было характерно обращение к рамной системе. Рамный каркас состоял из жестко соединенных колонн и ригелей, образующих плоские и пространственные рамы, объединенные перекрытиями. Среди достоинств рамной системы можно перечислить возможность относительно свободной планировки помещений, четкость статической работы (то есть равномерность деформации отдельных рам в общей системе каркаса), а также способность перераспределять усилия при перенапряжениях в отдельных элементах на соседние элементы. Основным недостатком рамной системы являлась трудность получения высокой жесткости в пределах экономической целесообразности. Чуть позже при расчетах проектов-аналогов выяснилось, что при равном объемно-планировочном решении здания рамные каркасы требуют расхода стали на 16–33 % больше, чем связевые каркасы, и первые об ладают при этом значительно меньшей жесткостью. Требуемые в рамном каркасе мощные сечения элементов – колонн, ригелей и особенно узлов – приводили к усложнению конструктивных форм, к увеличе нию трудоемкости изготовления и монтажа. Рамная система каркаса была применена в здании на Смоленской площади, в гостинице на Дорогомиловской набережной, а также в 22-этажных корпусах МГУ (зонах Б – В).

Более высокая экономичность и повышение жесткости были достигнуты применением комбинированной рамно-связевой системы. В чистом исполнении связевая система состоит из связевой конструкции и колонн, шарнирно присоединенных к ней ригелями. Рамно-связевые системы аналогичны по своей схеме связевым, однако отличаются от них рамным соединением колонн и ригелей, не входящих в связевую конструкцию. Здесь эффект, достигаемый появлением связевых стенок, зависел от степени участия их в восприятии ветровой нагрузки. Этим удалось снизить расход стали. Однако недостатком рамно-связевого каркаса оказалось возникновение значительных перекосов в панелях, примыкающих к связевым плоскостям, вследствие большой разницы в жесткости связевых стенок и рам. По данной схеме были запроектированы каркасы гостиницы на Комсомольской площади, административного здания у Красных Ворот, а также центральной высотной части МГУ (зона А). О гостинице на Комсомольской площади необходимо сказать более подробно. В ее армокаркасе (относительно каркасов других высотных зданий), по некоторым данным, был допущен серьезный перерасход металла. Указывалось, что он достиг 39 кг на 1 м3 здания, и это на первый взгляд кажется странным, потому что каркасы других зданий были более легкими в среднем на треть. При расчетах инженеры якобы в крайне малой степени учли совместную работу стали и бетона. Если бы работа бетона была учтена полностью, то расход металла снизился бы до 23,5 кг на 1 м 3. Имело ли место такое недоверие и что могло стать его причиной? Гостиница «Ленинградская» является единственной высоткой, для которой было подготовлено искусственное основание из вибронабивных свай, забитых в плывун на месте русла древней реки, ушедшей позже под землю. Наличие реки под высоткой потребовало устройства более мощного коробчатого фундамента, жесткость которого была увеличена для исключения возможности неравномерной осадки опор. Более мощный фундамент, в свою очередь, вызвал необходимость усилить конструктивную часть всего здания, с тем чтобы сделать его работу похожей на работу штампа (штампом условно называют бесконечно жесткую несгибаемую конструкцию). Вес сооружения уравнивался с несущей способностью грунта, что обеспечило его максимальную устойчивость, и при относительно небольших размерах здание гостиницы действительно оказалось достаточно тяжелым. В основе идеи решения, принятого Л.М. Поляковым и А.Б. Борецким, лежал исторический пример создания искусственного основания под Исаакиевским собором, о котором не мог не знать ленинградец Л.М. Поляков. Во времена Александра I железобетонных свай еще не было, и в болотистый грунт забивали сосновые бревна. Спроектировать гостиницу в сложных геологических условиях не случайно было поручено московскому Гидропроекту, должность главного архитектора в котором занимал именно Л.М. Поляков. Столь смелое и оправданное решение не получило должной оценки по конъюнктурным соображениям пресловутой экономии, а после 1954 года и вовсе обернулось неприятностями для своих авторов. С высокой трибуны Второго съезда архитекторов их коллеги обращались к партии и правительству с раскаянием и утверждали, что вовсе не они виноваты в допускавшихся при Сталине архитектурных излишествах, а виноват именно архитектор и инженер Л.М. Поляков со своей высотной гостиницей и помпезными шлюзами Волго-Донского канала. Плоская связевая система в виде железобетонных стенок была применена в здании на площади Восстания. Снижение жесткости плоских стенок повлекло увеличение их толщины, ведущее к значительному расходу конструктивных материалов. Большая разница в продольных деформациях связевых и соседних с ними несвязевых колонн влекла возможность существенных перекосов панелей и депланации перекрытий. Для четкого разделения работы элементов на ветровую и вертикальную нагрузки потребовалось большое количество связевых стенок, сильно затруднявших планировку здания и борьбу с температурными деформациями. Бетонирование стенок-связей, насыщенных арматурой и с большим количеством проемов, было трудоемким, хотя применение связевого каркаса позволило получить экономию стали. К сожалению, сравнительные подсчеты, приведенные в литературе, следует рассматривать как ориентировочные; расхождение их результатов в части определения трудоемкости и экономии показывает относительную недостоверность методик, имевшихся в распоряжении конструкторов. Качественно новой формой каркаса явился каркас с пространственной системой связей, впервые примененный в здании на Котельнической набережной, в здании Дворца науки и культуры в Варшаве и предложенный в проектном решении здания в Зарядье. Пространственная система связей в виде складчатой оболочки, состоящей из железобетонных стенок, обладала жесткостью, во много раз превышающей жесткость других систем каркасов при минимальном расходе стали. Проведенные сопоставления в пределах одного и того же планировочного решения показали, что при применении каркаса с пространственной системой связей расход стали сокращался на 33 % в сравнении с каркасом рамной системы. Благодаря высокой изгибающей жесткости связевой оболочки резко снизились значения перекосов и депланации перекрытий в панелях, примыкающих к связям. Высокая экономичность каркаса с пространственной системой осуществлялась с соблюдением ведущего требования рациональной компоновки – принципа концентрации материала: четкое расчленение работы каркаса на ветровую и вертикальную нагрузку и сосредоточение всей ветровой нагрузки на системе пространственных связей привело к большой концентрации материала в связях. Благодаря работе узлов, ригелей и колонн только на вертикальную нагрузку было достигнуто значительное упрощение и облегчение всех элементов каркаса, что открывало широкие возможности для унификации и стандартизации. Причем в пространственно-связевом каркасе вопрос повышения жесткости и экономии был решен не изолированно, а во взаимосвязи с задачами упрощения конструктивных форм, уменьшения трудоемкости изготовления и монтажа конструкций.

Сочетание в плане высотной части здания в Зарядье взаимно перпендикулярных и диагональных осей, усложнив расстановку колонн каркаса, побудило отказаться от шаблонной рамной конструкции и искать иное, более эффективное решение. В принятом решении основной конструкцией, воспринимающей ветровую нагрузку и обеспечивающей общую жесткость здания, являлась система пространственных ветровых связей, образовывавших замкнутую восьмигранную призму. В эскизном проекте здания эти связи совмещались с наружными стенами высотной части здания. Однако при разработке технического проекта расчеты показали, что многочисленные оконные проемы в наружных стенах настолько ослабляли конструкцию и снижали ее жесткость, что оказалось значительно более выгодным перенести связи внутрь здания, совместив их со стеной, выделяющей центральный лифтовый вестибюль. Хотя при этой схеме основные размеры образуемой связями жесткой коробки и уменьшались, однако значительное сокращение числа проемов с лихвой это уменьшение компенсировало. Таким образом, железобетонные ветровые связи простирались от верха фундаментной коробки до перекрытия над 32-м этажом. В техническом проект е расположение лифтов высотной части было разработано в двух вариантах. В первом варианте по условиям планировки пространственная конструкция связей в виде замкнутой коробчатой системы, близкой в плане к квадрату, проходила в среднем объеме (с 4-го по 15-й эта ж) и в верхнем объеме (с 15-го по 32-й этаж) в разных плоскостях. В местах перехода от одного объема к другому связи перепускались на один этаж, кроме того, в этих местах для восприятия дополнительных усилий, возникающих от смещения части стенок, в плоскости перегородок вводились специальные вертикальные железобетонные диафрагмы, перпендикулярные к граням коробчатой конструкции. Во втором варианте удалось осуществить пространственную конструкцию связей на всю высоту, с 4-го по 32-й этаж, без смещения плоскостей граней – в виде призмы одного диаметра. Это решение значительно упростило конструкцию и создало благоприятные предпосылки для ощутимого ускорения производства работ. В обоих вариантах конструкции связей, разработанных в техническом проекте, пространственная коробчатая система доводилась только до уровня 4-го этажа. От верха фундамента до 4-го этажа связи были решены в виде четырех железобетонных стен, расположенных перпендикулярно к диагональным осям высотной части. На примере эволюции конструктивных решений высоток можно видеть, насколько продуманно и последовательно ставились задачи, насколько учитывался в проектировании новейший практический опыт. По существу, каждое из высотных зданий представляло собой уникальную экспериментальную площадку, на которой отрабатывались и совершенствовались те или иные технические идеи. Придя к наиболее экономичным и наиболее совершенным в инженерно-техническом отношении конструктивным решениям, отечественная строительная наука фактически за четыре года совершила гигантский качественный скачок, который при других обстоятельствах мог бы занять несколько десятилетий.

МатериалыОрлов Г.В. «Основы металлических конструкций в СССР» — (повествование 12.04.2020).

Источникhttps://myguidebook.ru/b/book/1970543998/10 Источник: http://ussr-cccp.moy.su/index/promyshlennost_sssr/0-43 Просмотров: 887

|

| |

|

|

|||||||||||||||||||||||||||||||||